Page 170 - Сборник ОРАП 26. 2014

P. 170

Общество независимых расследователей авиационных происшествий

роста трещины составила около 25 полетов, а на последующих этапах

быстрого роста трещины разрушение произошло за 6 полетов.

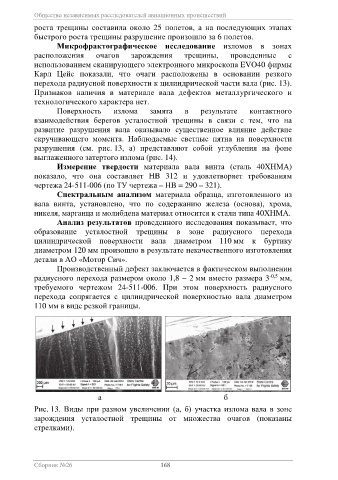

Микрофрактографическое исследование изломов в зонах

расположения очагов зарождения трещины, проведенные с

использованием сканирующего электронного микроскопа EVO40 фирмы

Карл Цейс показали, что очаги расположены в основании резкого

перехода радиусной поверхности к цилиндрической части вала (рис. 13).

Признаков наличия в материале вала дефектов металлургического и

технологического характера нет.

Поверхность излома замята в результате контактного

взаимодействия берегов усталостной трещины в связи с тем, что на

развитие разрушения вала оказывало существенное влияние действие

скручивающего момента. Наблюдаемые светлые пятна на поверхности

разрушения (см. рис. 13, а) представляют собой углубления на фоне

выглаженного затертого излома (рис. 14).

Измерение твердости материала вала винта (сталь 40ХНМА)

показало, что она составляет НВ 312 и удовлетворяет требованиям

чертежа 24-511-006 (по ТУ чертежа – НВ = 290 – 321).

Спектральным анализом материала образца, изготовленного из

вала винта, установлено, что по содержанию железа (основа), хрома,

никеля, марганца и молибдена материал относится к стали типа 40ХНМА.

Анализ результатов проведенного исследования показывает, что

образование усталостной трещины в зоне радиусного перехода

цилиндрической поверхности вала диаметром 110 мм к буртику

диаметром 120 мм произошло в результате некачественного изготовления

детали в АО «Мотор Сич».

Производственный дефект заключается в фактическом выполнении

радиусного перехода размером около 1,8 – 2 мм вместо размера 3 -0,5 мм,

требуемого чертежом 24-511-006. При этом поверхность радиусного

перехода сопрягается с цилиндрической поверхностью вала диаметром

110 мм в виде резкой границы.

а б

Рис. 13. Виды при разном увеличении (а, б) участка излома вала в зоне

зарождения усталостной трещины от множества очагов (показаны

стрелками).

Сборник №26 168